浅谈MES系统发展趋势与展望

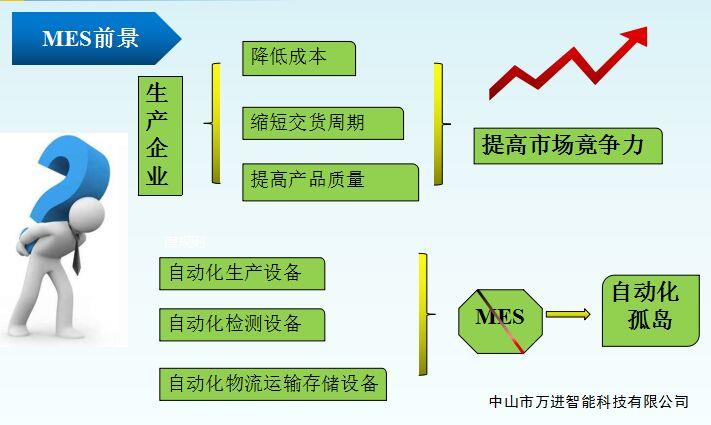

随着信息技术不断实现,以及整个时代变化的所需,处于ERP系统之后的MES系统,逐渐的被人们所关注。MES系统的主要功能在于传递生产计划层的信息,对生产所需要的各种资源进行合理的分配,并对生产过程中产生的数据随时向计划层反馈,发现问题及时处理。对整个生产过程进行全程的监控管理。实现精益化的生产,帮助企业降低了资源的投入生产,提高了生产效率,使得产品的质量有了严格的把关。到了现在MES生产制造执行系统的普及已经有了一定的规模。

现状

从国内外的发展现状看,MES选型的标准化仍有大量工作要做。在国外,已经形成了一批MES软件选型产品和解决方案,出现了一批以MES为核心产品的工业企业管理应用软件公司,而且企业信息技术应用的焦点已经由ERP转向MES。但在国内,以DCS为代表的底层自动化和以ERP为代表的管理系统普及速度较快,对MES层的认识相对落后,但是,也有一些公司正在加快开发中国式的MES产品或者应用国外的MES产品,而且势头较好,同时,在对MES的认识观念上也开始转变。

技术支持

MES系统选型的功能正在向控制层和计划层渗透,三层结构的分工可能更模糊。MES功能中的计划排产与执行调度模块(APS)越发突出的推广普及。它应是MES的核心。单一功能的MES产品正在向集成的MES和整体解决方案发展。信息技术领域的分布对象技术(CORBA、DCOM等)标准日渐成熟是MES发展和集成的基础。DCS和ERP的普及和提高进一步推动了MES的发展和推广。

发展趋势与展望

未来的车间生产将在一个更加精确的管控指标-实时信息闭环系统下,进行更加精细化的管理。

1)、建立贯穿产品全制造周期的综合指标体系,包括:财务型指标:利润、销售额、成本、投资等。业务型指标:产量、用户满意度、开工率、库存等。车间控制型指标:工序成本、成材率、能耗、作业率、出勤率、班产量、合格率等;

2)、通过实时监控和过程控制统计分析,将生产实绩与控制指标进行实时比对,及时发现生产过程中质量、工艺、能耗、环保、工序成本等实绩与标准指标间的差异波动,采取措施,最终达到控制成本、质量、能耗、排放的目的;

3)、通过对生产过程中物流的实时监视和数据采集,进行在线工序成本分析和控制,研究包括生产过程成本建模技术、成本模型预测技术、成本实时监控和控制技术等;

4)、通过智能数据挖掘与分析,进行管控指标体系的重构以适应制造环境和制造流程的改变;

总而言之之,未来MES系统必须具有智能性和自适应性,能够根据制造环境的变化进行智能设计、智能预测、智能调度、智能诊断和智能决策。