SMT防错追溯管理系统

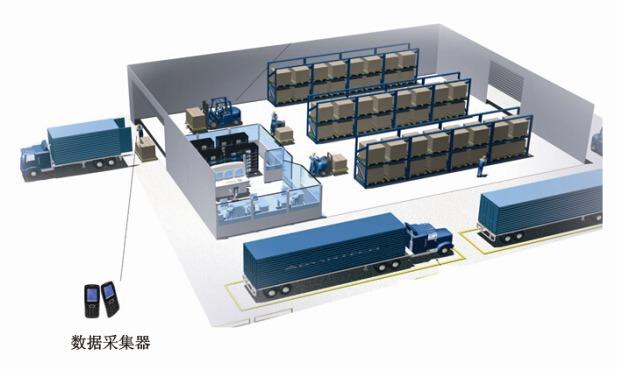

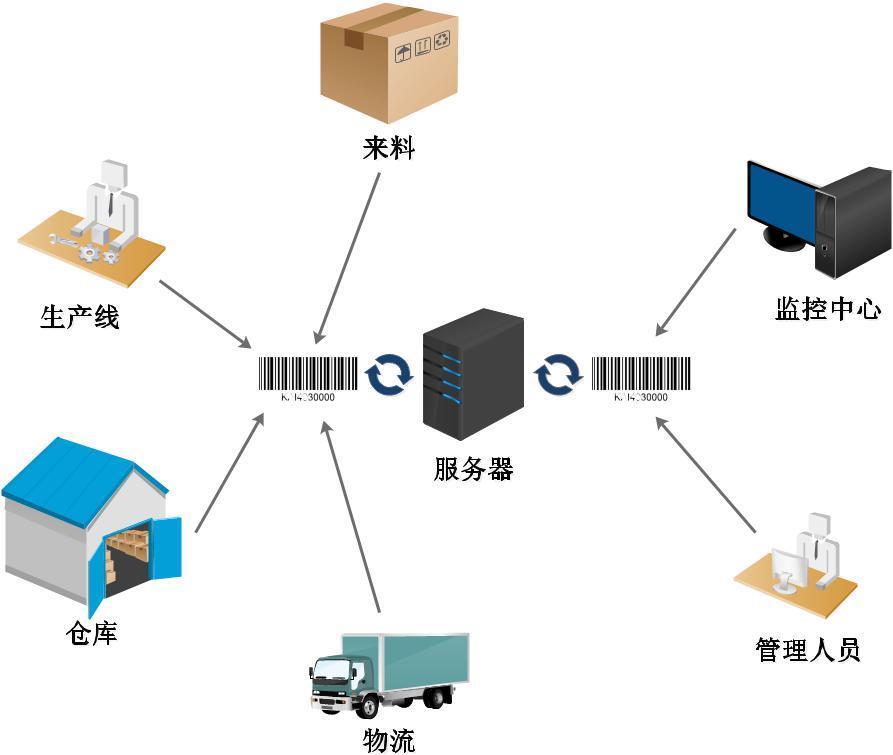

本系统采用手持采集器来自动核对物料是否有误,利用条码技术,系统自动匹对系统事先设置的数据参数,消除人工目视核料检查,人工纸质记录等弊端,从而防止上错料,上少料,换错料,错位置,少记录等,所有物料清单,物料BOM,检查记录等都由系统完成并记录在数据中以备追溯,从而防止出现大批量废品出现的情况,避免造成巨大损失,以最低的成本、最搞的效率解决SMT生产过程中频繁出现的错料问题系统采用手持采集器来自动核对物料是否有误,利用条码技术,系统自动匹对系统事先设置的数据参数,消除人工目视核料检查,人工纸质记录等弊端,从而防止上错料,上少料,换错料,错位置,少记录等,所有物料清单,物料BOM,检查记录等都由系统完成并记录在数据中以备追溯,从而防止出现大批量废品出现的情况,避免造成巨大损失,以最低的成本、最搞的效率解决SMT生产过程中频繁出现的错料问题。

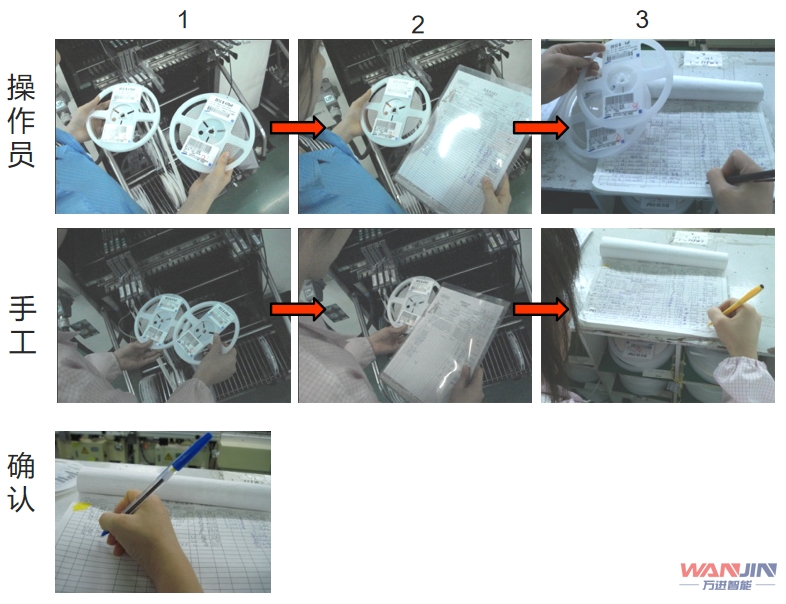

实施前:

繁琐的人工上料核对和手工记录上料信息,效率低下,而且容易发生核对错误,同时还需要增加一人进行复核,上料动作过于繁琐, 查找相关纸质记录费时费力。

实施后:

使用采用手持采集器通过扫描条码仅仅几秒钟时间即完成一条上料的核对工作和数据记录,节省人力的同时,即提高了效率又能很好防止人工目视纸质核对导致的上错料.

实施方式:

-

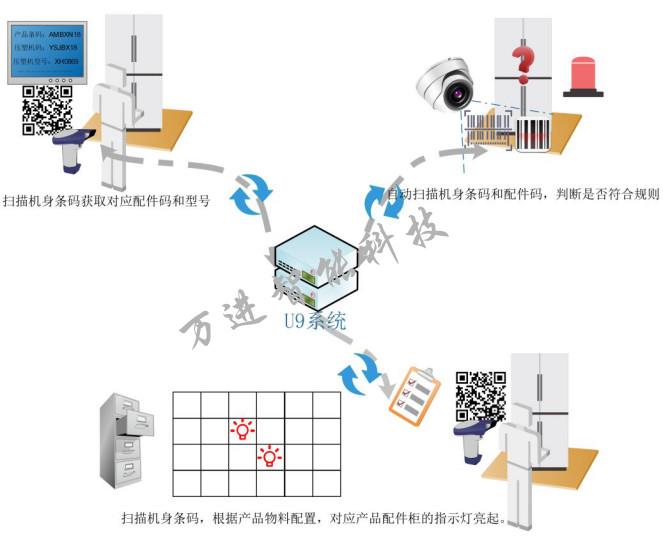

软硬件结合,利用条码技术,采用采集器连接系统进行自动匹对,取代人工目视检查,人工纸质记录。

-

系统采用电脑登录系统导入、编辑物料清单,确定设备站号、飞达、物料和料号等;

-

操作员工使用手持式设备检查核对料卷料号和料卷盘放置位置。

-

使用条码技术,对编码的物料料盘、飞达编号、站号制作条码并张贴予以标识,手持采集器设备扫描条码,

-

后台系统程序解析条码数据并判断、反馈信息。

-

所有检查操作由采集器终端完成,后台系统程序判断并反馈,系统自动记录上料过程信息,检查动作,抽查,换料等信息。

-

所有物料清单BOM,扫描记录都由系统完成并记录在数据中以备后期便于物料追踪,人员工作追踪,机台运行状况追溯等。